Deskowanie przejezdne dostosowane do indywidualnych potrzeb klienta skraca czas budowy o kilka miesięcy

Budowa Terminalu 3, Port Lotniczy Frankfurt

Znajdujący się na południowym krańcu lotniska we Frankfurcie Terminal 3 o futurystycznym wyglądzie jest obecnie jednym z największych projektów infrastrukturalnych w Europie. Po zakończeniu budowy w 2024 roku trzy nowe bramki będą mogły obsługiwać nawet 19 milionów podróżnych rocznie. PERI wspierało firmę Max Bögl przy budowie platformy jezdnej, która w przyszłości zapewni pasażerom bezpośredni dostęp do poziomu odlotów Terminalu 3.

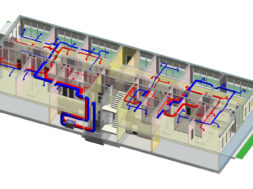

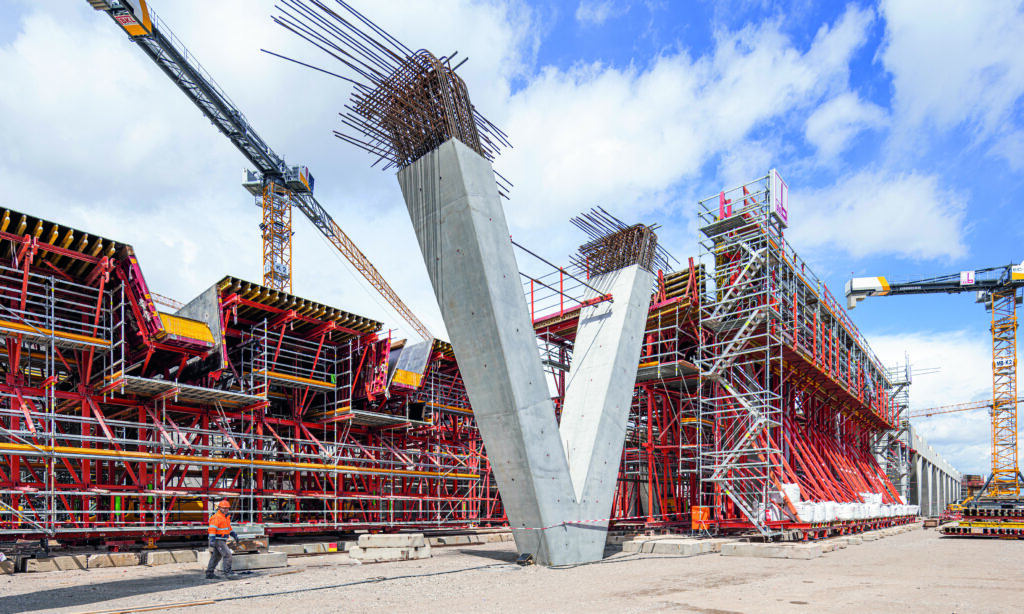

Platforma jezdna o długości 550 m i szerokości 27 m oraz łącznej powierzchni pomostu 15.300 m² jest podparta 70 słupami w kształcie litery V na wysokości ponad 10 m i łączy obie rampy wjazdowe i wyjazdowe z terminalem. Inżynierowie PERI zaprojektowali dla tego kompleksowego projektu budowlanego zindywidualizowane deskowanie przejezdne na bazie zestawu inżynieryjnego VARIOKIT i zestawu rusztowań PERI UP. Miał on 40 m długości, 25 m szerokości i do 12 m wysokości, a ważył nieco poniżej 500 ton. Proces projektowania deskowania przebiegał w całości w systemie 3D.

Hydraulicznie opuszczany, osobno przestawiany

Dzięki zintegrowanemu układowi hydraulicznemu całe deskowanie można było po zabetonowaniu i osiągnięciu dojrzałości betonu opuścić o 2,20 m w celu przestawienia i ustawienia na kolejną fazę betonowania. Kompletna konstrukcja deskowania przejezdnego PERI, umieszczonego pomiędzy słupami w kształcie litery V, składała się z sześciu pojedynczych oddzielnie pracujących wózków, dla umożliwienia przestawienia całego urządzenia na kolejną sekcję betonowania. Na zewnątrz słupów w kształcie litery V znajdowały się dwa kolejne zespoły urządzeń przejezdnych, które miały po 40 m długości i mogły być przemieszczane jako jeden element. Dla przemieszczania w kierunku wzdłużnym i poprzecznym PERI opracowało specjalny hydrauliczny mechanizm kroczący, który można było szybko, łatwo i ręcznie transportować pomiędzy poszczególnymi zespołami.

Dźwigary – kolejne wyzwanie

Szczególne wyzwanie stanowiło także deskowanie dźwigarów skośnych i V-kształtnych słupów platformy jezdnej. W tym przypadku konieczne było zadeskowanie i zabetonowanie dźwigarów odrębnie od urządzenia przejezdnego – i to na bardzo ograniczonej powierzchni. Ze względu na mniejszą wysokość konstrukcyjną od gabarytu deskowania dźwigarkowego udało się to zrealizować za pomocą urządzenia z mechanizmem składającym oraz deskowania panelowego MAXIMO. Umożliwiło to również uzyskanie pożądanej klasy betonu architektonicznego SB2. Deskowanie było obsługiwane z platformy PERI UP umieszczonej w przestrzeni wewnętrznej wózka szalunkowego. W celu spełnienia wszelkich wymogów bezpieczeństwa pracy wszystkie punkty dostępu i platformy robocze w urządzeniu przejezdnym zostały wykonane przy użyciu zestawu rusztowań PERI UP.

Szybszy i bezpieczniejszy proces dzięki doskonałej dokumentacji

Dokumentacja urządzenia przejezdnego była głównym obszarem zainteresowania całej kadry inżynierskiej. Oprócz sprawdzalnych obliczeń konstrukcyjnych, które obejmowały ponad 1 500 stron, stworzono częściowo cyfrową instrukcję obsługi z niezależnym oznaczeniem CE. Skanując kody QR, można było odtworzyć krótkie nagrania video, które szczegółowo wyjaśniały poszczególne etapy pracy.

Betonowanie pierwszego 36-metrowego odcinka trwało ponad 16 godzin. Wszystkie deformacje mieściły się w zakresie wymaganych tolerancji. Aby zakończyć projekt, należało wykonać łącznie 14 etapów budowy. Ważące prawie 500 ton urządzenie przejezdne PERI zapewniło cykl rotacji w ciągu zaledwie jednego tygodnia – o prawie dwa tygodnie szybciej dla jednego odcinka betonowania niż pierwotnie planowano.

Firma PERI wspomogła budowę platformy jezdnej o długości 550 m i szerokości 27 m, dostarczając dostosowane do indywidualnych potrzeb rozwiązanie w formie urządzenia przejezdnego. (Zdjęcie: PERI SE)

Powierzchnia pomostu wynosząca 15.300 m² jest wsparta na 70 słupach w kształcie litery V na wysokości ponad 10 m. (Zdjęcie: PERI SE)

70 słupów w kształcie litery V powstało również przy pomocy systemów deskowań PERI. (Zdjęcie: PERI SE)

Do wykonania platformy jezdnej potrzebnych było w sumie 14 odcinków betonowania, każdy o długości nieco poniżej 40 m. (Zdjęcie: PERI SE)

Rozwiązanie PERI, umieszczone pomiędzy słupami w kształcie litery V, składało się z sześciu pojedynczych urządzeń przejezdnych, które można było rozdzielić w celu przestawienia na kolejny etap i zabetonowania. (Zdjęcie: PERI SE)

Dzięki zintegrowanemu układowi hydraulicznemu cały urządzenie przejezdne PERI można było opuścić o 2,20 m w celu przestawienia i zabetonowania.

(Zdjęcie: PERI SE)

Rozwiązanie PERI w postaci urządzenia przejezdnego skróciło czas budowy platformy jezdnej o kilka miesięcy. (Zdjęcie: PERI SE)

Wykonanie pierwszego odcinka betonowania trwało ponad 16 godzin. (Zdjęcie: PERI SE)

Inżynierowie z PERI połączyli dwa systemy modułowe VARIOKIT i PERI UP, aby stworzyć dostosowane do potrzeb projektu rozwiązanie w postaci urządzenia przejezdnego. (Zdjęcie: PERI SE)

Szczególne wyzwanie stanowiło deskowanie skośnych i V-kształtnych dźwigarów platformy jezdnej. (Zdjęcie: PERI SE)

Aby spełnić wszelkie wymogi bezpieczeństwa pracy, wszystkie punkty dostępu i platformy robocze urządzenia przejezdnego zostały wykonane przy użyciu zestawu rusztowań PERI UP. (Zdjęcie: PERI SE)