INNOWACYJNA KŁADKA DLA PIESZYCH

Kładka nożycowa została zaprojektowana w ramach pracy nad własnym projektem w Kole Naukowym Mechaniki Konstrukcji „Aksjator” działającym na Akademii Górniczo-Hutniczej w Krakowie. Zgłoszona jako nietuzinkowe wyzwanie młodego inżyniera na konkurs 4YE, została doceniona II nagrodą.

Łączy ich pasja do zawodu, tworzenia i budowania, choć niektórzy z nich jeszcze zdobywają wiedzę i dopiero nabierają doświadczenia przy realizacji pierwszych projektów. Swoje największe dotychczasowe wyzwania architektoniczne lub inżynierskie, dokonania projektowe lub prace badawcze, a także zgłębiane kierunki zainteresowań i pasji prezentują uczestnicy Builder For The Future.

ADRIANNA PUSTELNIK

Studentka II roku studiów magisterskich Wydziału Inżynierii Lądowej i Gospodarki Zasobami, Akademia Górniczo-Hutnicza im. Stanisława Staszica w Krakowie. Zdobywczyni II miejsca w IX Ogólnopolskiej Konferencji Budowlanej Studentów i Doktorantów EUROINŻYNIER oraz 60. Jubileuszowej Konferencji Studenckich Kół Naukowych Pionu Górniczego AGH.

OSKAR MENCEL

Student II roku studiów magisterskich Wydziału Inżynierii Lądowej i Gospodarki Zasobami, Akademia Górniczo-Hutnicza im. Stanisława Staszica w Krakowie. Prezes Koła Naukowego Mechaniki Konstrukcji „Aksjator”. Laureat II miejsca IX Ogólnopolskiej Konferencji Naukowej EUROINŻYNIER, II miejsca 60. Jubileuszowej Konferencji Studenckich Kół Naukowych AGH oraz II miejsca ogólnopolskiego konkursu studenckiego opisującego zastosowanie programu ANSYS.

JONASZ STĘPIEŃ

Absolwent Wydziału Inżynierii Lądowej i Gospodarki Zasobami, Akademia Górniczo-Hutnicza im. Stanisława Staszica w Krakowie. Laureat IX Ogólnopolskiej Konferencji Budowlanej EUROINŻYNIER oraz konkursu referatów opisującego wykorzystanie oprogramowania ANSYS. Aktywny członek Koła Naukowego „Aksjator”. Autor wielu referatów oraz artykułów konferencyjnych. Główne zainteresowania: fizyka, metody numeryczne oraz teoria muzyki.

Kładka nożycowa jest owocem półtorarocznej współpracy naszego zespołu. Konstrukcja nośna zbudowana jest z czterech par skratowań nożycowych. Konstrukcja dzieli się na część pracującą poza przyczółkiem, stanowiącą główny ustrój nośny kładki, jak również część pracującą już na przyczółku, stanowiąc przez to odciąg konstrukcji wspornikowej. Pracując jako wspornik, konstrukcja posiada tylko jeden stopień kinematycznej swobody, co jest zapewnione dzięki ruchowi siłownika nad podporą. Analizy strukturalne zostały wykonane w programie ANSYS 19.2 ACADEMIC oraz LUSAS Modeller, natomiast analizę kinematyczną wykonano w oparciu o literaturę dla inżynierii mechanicznej.

Inspiracja

Autorzy projektu i modelu czerpali inspirację z przedmiotów życia codziennego. Skratowania nożycowe są powszechnie wykorzystywane w przedmiotach takich jak lampy stołowe, lusterka łazienkowe, barierki, podnośniki i wiele innych. Ta powszechna i prosta konstrukcja mechanizmu stała się inspiracją do stworzenia innowacyjnej kładki dla pieszych. Kładka o skratowaniu nożycowym jest konstrukcją zaprojektowaną na pograniczu dwóch dziedzin: budownictwa oraz mechaniki. Konstrukcje ruchome posiadają zdolność zmiany ustroju przęsła w czasie, co w połączeniu z niebanalnymi detalami architektonicznymi sprawia, że stają się znakami rozpoznawczymi danej lokalizacji, wpisując się w lokalny landmark. Skratowanie nożycowe W całej konstrukcji wyróżniamy cztery rodzaje ramion, które różnią się między sobą grubościami środników, kształtem i wysokością pasa oraz wysokościami przepon pełnościennych, które wpływają na sztywność podłużną ramion. Wykonana konstrukcja składa się z czterech par skratowań nożycowych. Na pojedyncze skratowanie przypadają trzy ramiona połączone ze sobą przegubowo w trzech miejscach za pomocą sworzni, które położone są w trzech rzędach prostych równoległych względem siebie. Skratowania podzielone są na dwie części, pierwsza znajdująca się nad przyczółkiem pracuje jako odciąg konstrukcji wspornikowej, druga znajdująca się za przyczółkiem pracuje jako wspornik, zanim zostanie nasunięta na drugi przyczółek. Po rozłożeniu kładka pracuje w schemacie belki swobodnie podpartej jednoprzęsłowej. Dolny rząd przegubów współpracuje z pomostem, który posiada możliwość składania się razem ze skratowaniami do minimalnej grubości.

Jak to działa?

Kładka posiada zdolność kontrolowanego ruchu dzięki użyciu siłowników hydraulicznych sterowanych przez zaprojektowany przez nas układ hydrauliczny. Pierwsza para ramion porusza się po przyczółku za pomocą wózków jezdnych, dzięki czemu stanowi podporę przesuwną dla konstrukcji. Takie rozwiązanie pozwoliło wyeliminować siły poprzeczne zginające siłowniki. Do ostatniego sworznia zostały przymocowane koła, które pozwalają naprowadzić ostatnią parę ramion na prowadnicę zespoloną z końcowym przyczółkiem. Konstrukcja pierwszego przyczółka została wsparta przeciwwagą 400 kg. Układ musi zapewniać prostoliniowość współpracujących rzędów sworzni, w związku z tym przemieszczenie powinno być możliwie jak najmniejsze. Duże ugięcie ramion spowodowałoby wzrost siły niezbędnej do rozłożenia, co mogłoby skutkować ich trwałymi odkształceniami plastycznymi. Podczas rozkładania konstrukcja kładki działa jak wspornik. Po rozłożeniu konstrukcji i podparciu kół na przyczółku konstrukcja pracuje w schemacie belki jednoprzęsłowej wolnopodpartej. Ruch obrotowy prętów jest zapewniony dzięki za-stosowaniu tulei ślizgowych z kołnierzami, które są zamiennikiem łożysk.

Analizy strukturalne

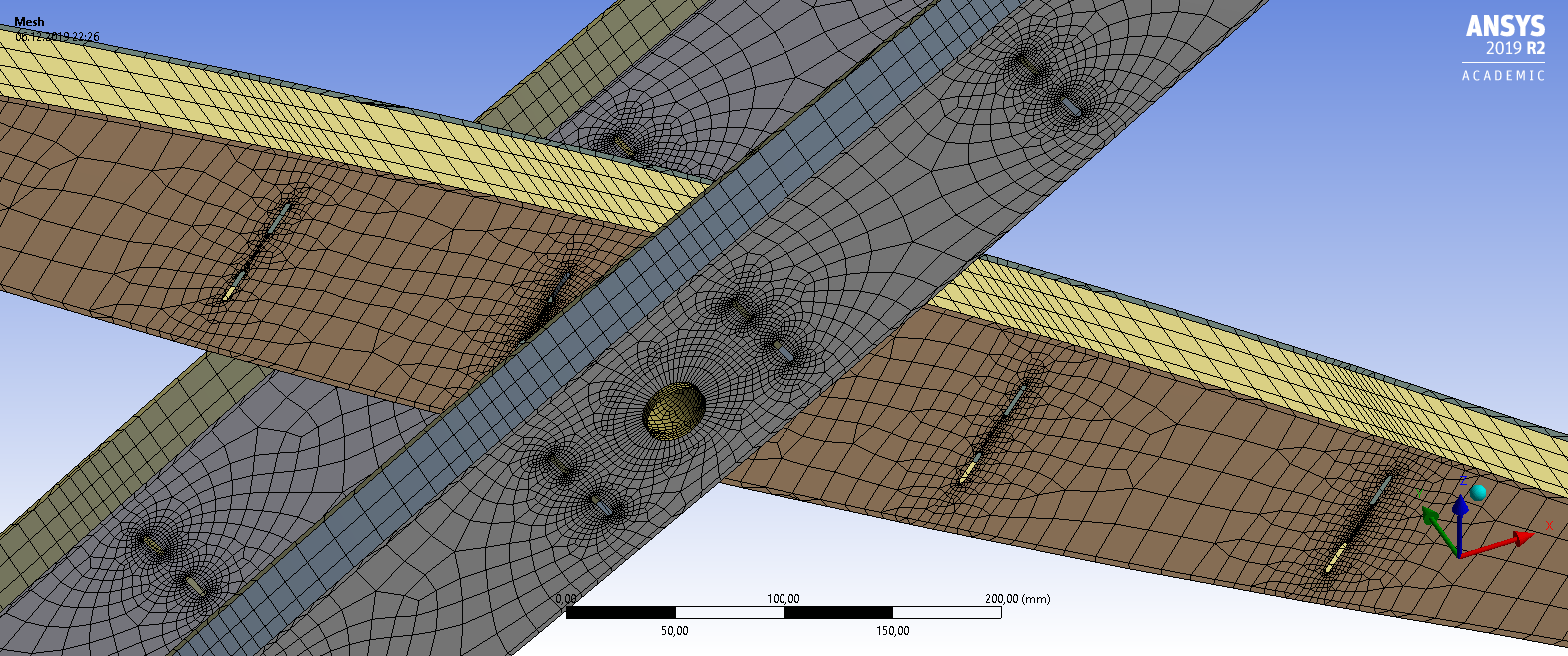

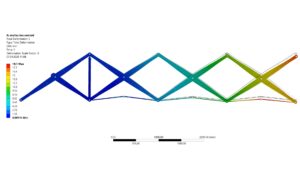

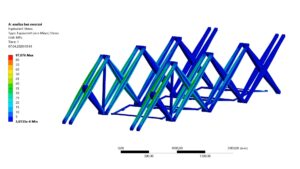

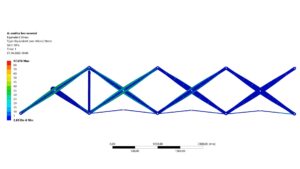

Wstępne wyniki analiz okazały się bardzo obiecujące. Wykazały one, że nie dochodzi do niepożądanych kontaktów pomiędzy elementami konstrukcji kładki podczas każdej z faz jej składania, co potwierdziło prawidłowość zaprojektowania geometrii. Przeprowadzono analizy strukturalne dla całego procesu składania, aby dowiedzieć się, jaki jest zakres naprężeń występujących podczas poszczególnych etapów. Najważniejsza analiza dotyczy schematu, kiedy konstrukcja pracuje jako wspornik. Stan ten generuje największą wartość odkształceń i naprężeń elementów. Deformacja pionowa podczas pracy w schemacie wspornikowym kładki jest mniejsza niż 20 mm. Naprężenia zredukowane w ramionach są zwykle mniejsze niż 97 MPa, z wyjątkiem otworów montażowych na stężenia w postaci przepon pełnościennych, gdzie maksymalne naprężenie na krawędzi otworu wynosi 124 MPa. Wszystkie wyniki uzyskane podczas analiz wykazały, że konstrukcja jest dobrze zaprojektowana i gotowa do realizacji. Układ został obliczony za pomocą modelu objętościowego i powierzchniowego w programie ANSYS, a w celu zwiększenia dokładności obliczeń zastosowano algorytm Newtona-Raphsona. Nośność konstrukcji została również sprawdzona zgodnie z normą PN-EN. Na potrzebę obliczeń normowych został stworzony model prętowy w programie Lusas Modeller.

Budowa modelu kładki

Złożenie kładki w całość stanowiło weryfikację poprawności zamodelowania konstrukcji, jak również dokładności oraz jakości wykonania poszczególnych członów. Obliczenia okazały się poprawne: podczas rozkładania konstrukcji i jej pracy w schemacie belki wolnopodpartej nie dochodzi do deformacji większych niż wynikałoby to z obliczeń oraz kompensacji luzów między elementami ruchomymi. Montaż modelu zajmuje około 40 minut i wymaga współpracy trzech osób. Aktualnie rozważane jest wykonanie zaprojektowanego układu jezdnego przyczółka, aby kładka stała się mobilna oraz nie wymagała każdorazowego montażu przy zmianie miejsca pracy.